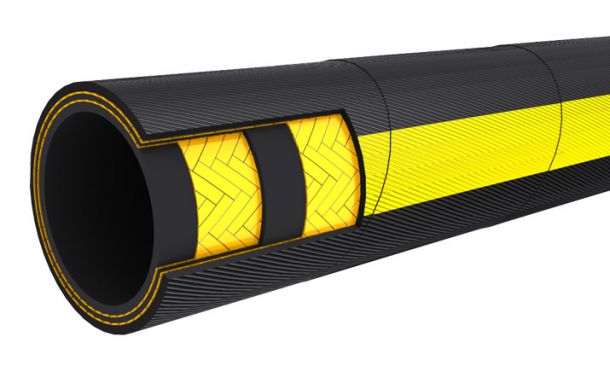

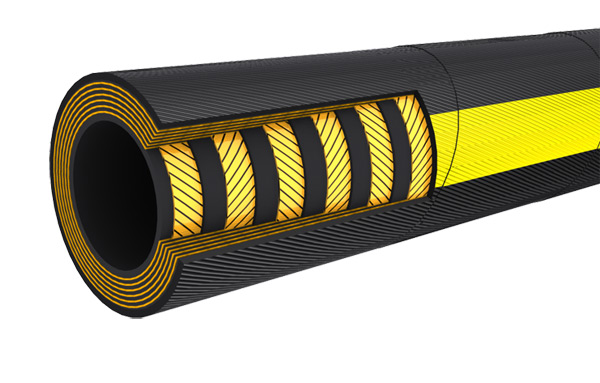

Рукава высокого давления — это гибкие трубопроводы для транспортивовки специальных жидкостей для передачи рабочего усилия. Конструкционно представляют из себя две и более резиновых трубки помещенных одна в другую армированных металлическими оплетками или навивками. На рисунке ниже представлен типичный рукав 2SN.

РВД применяются в гидравлических системах различных машин и механизмов (строительные и дорожные машины, лесозаготовительная техника, подъемно-транспортное оборудование, автотракторная и сельскохозяйственная техника, промышленное оборудование и т.п.), для транспортировки гидравлических и моторных масел, жидкого топлива, консистентных смазок и эмульсий.

Основные группы промышленных РВД:

РВД с металлическими оплетками (1SN, 2SN).

РВД с металлическими навивками (4SP, 4SH).

Самыми распространенными конструкциями являются оплеточные РВД. Начиная с 1997 года в Европе производство резиновых РВД с оплетками из металла регламентируется специальными межевропейскими стандартами EN 857, а также EN 853. Этими стандартами задается производственный процесс рукавов высокого давления, служащих для работы с гидрожидкостями (см. ISO 6743-4) в температурном диапазоне -40 – 100 градусов Цельсия, либо с эмульсиями вод или масла, имеющих температуру от -40 от 70 градусов. Так как в российских гидроприводах, в основном, также используются жидкости, подходящие под вышеуказанный ISO, европейские требования вполне применимы и к рукавам высокого давления отечественного производства.

Согласно EN 853 существует 4 вида рукавов оплеточной конструкции: 1ST, 2ST, 1SN, 2SN.

Первые два из них – РВД с одной (двумя) оплетками из латунированной проволоки. Эти типы по своим конструктивным характеристикам наиболее близки к требованиям отечественного стандарта – ГОСТ 6286-73.

1SN и 2SN имеют одно важное отличие от предыдущих двух типов, в остальном полностью дублируя их. При их изготовлении наружный слой резины делают более тонким, что делает возможным проводить армирование рукавов высокого давления без дополнительных предварительных зачисток наружного слоя резины.

Важнейшим различием европейских РВД от российских является тот факт, что европейцы задают DN (диаметр условного прохода) в английской(дюймовой) системе измерений. Это не накладывает различий на размеры большинства РВД, однако таковые все-таки присутствуют. Например, импортный рукав с DN 12 имеет 12,7 мм, что больше аналогичного показателя российского РВД. Минимальный радиус изгиба полностью аналогичен цифрам, указанным в отечественном стандарте.

Стандарт EN 857 касается рукавов высокого давления, ранее известных как «компакт», и обозначает их 1SC и 2SC. Данный тип РВД предназначен специально для кранов, и потому имеют меньший радиус изгиба. Рабочая среда аналогична другим типам РВД оплеточной конструкции.

Вторая группа рукавов высокого давления — навивочные РВД регламентируется EN 856.

Навивочные рукава высокого давления в соответствии с ЕN 856 производятся четырех типов:

4SP – имеет четыре спиральных навивки стальной проволоки, предназначен для использования в условиях средних давлений;

4SH – имеет четыре навивки из проволоки особой прочности, предназначен для использования в условиях высоких давлений;

R12 – имеет четыре навивки, тяжелый рукав, предназначен для продолжительных работ в условиях высоких температур и средних давлений;

R13,R15 — многоспиральный (преимущественно шестинавивочный) РВД для наиболее тяжелых рабочих сред, имеет повышенный срок службы, используется при самых высоких давлениях, больших нагрузках.

Навивочные РВД в Европе производятся малым числом фирм, в малом количестве, в основном — рукав 4SP, однако производство рукавов высокого давления типа 4SH давно растет, поскольку он часто используется на экскаваторах CATERPILLAR, KOMATSU, CASE и пр.

Рукав высокого давления типа 4SH характеризуется максимальным рабочим давлением, герметичностью, повышенным уровнем минимального разрывного давления. Последний показатель минимален у типа РВД R12, однако, это не сказывается на цене этих типов. Все потому, что РВД 4SP и 4SH по ISO 6803 выдерживают 400.000 циклов (min) при температуре 100°С, в то время, как типы R12 и R13 способны выдерживать не менее 500.000 двойных циклов при 120°С и давлении более, чем в 2 раза выше рабочего.

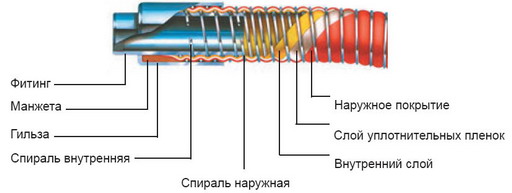

Устройство композитного рукава

|

|

|

СТРУКТУРА ШЛАНГА

Композитный шланг имеет внутреннюю и наружную поддерживающую спираль из гальванизированной стали (как вариант из алюминия, нержавеющей стали или стали в полипропиленовой оболочке). Между спиралями заключены несколько слоев термопластичного материала и пленки.Компоненты композитного шланга поддерживают стенки шланга, обеспечивают их целостность во время операции всасывания.

НАРУЖНЯЯ СПИРАЛЬ

Скрепляет вместе конструкционные слои рукава, обеспечивает устоичивость наружного слоя против истирания и механических повреждений.Наружное покрытие изготавлено как правило из ПВХ на тканевой основе - обеспечивает устойчивость шланга к внутреннему давлению. Наружное покрытие имеет различный цвет для идентификации шланга (например синий с жёлтой полосой - для светлых нефтепродуктов). Слой уплотнительных пленок.

ВВНУТРЕННИЙ СЛОЙ

Предназначен для обеспечения герметичности рукава. В качестве данного слоя могут быть использованы пленки из полипропилена, полиамида, фторопласта (PTFE). Комбинируя эти материалы можно добиться заданных параметров шланга по химической устойчивости, рабочей температуре и давлению.

ГИЛЬЗА. МАНЖЕТА

Данные компоненты предназначены для скрепления шланга с концевыми фитингами и придания герметичности этому соединению. Стандартно гильза изготавливается из гальванизированной стали и также может быть из нержавеющей стали. Материал манжеты - нитрил.Фитинг. Концевой элемент шланга, имеющий особый профиль. Изготавливается из алюминия или стали и предназначен для крепления шланга к БРС или фланцам.

ПРЕИМУЩЕСТВА ПРИ ЭКСПЛУАТАЦИИ

- легкий, чрезвычайно гибкий;

- гибкость шланга гарантируется при низкой температуре окружающей среды;

- конструкция шланга позволяет использовать его даже при повреждении и разрушении нескольких слоев;

- компоненты шланга не подвержены усталости и старению. ОБОЗНАЧЕНИЯ ПРИ ЗАКАЗЕ 10100 GGE